اجزای بتن

اجزای بتن

در این بخش به معرفی اجمالی اجزای تشکیل دهنده بتن و تاثیر آنها بر خصوصیات مکانیکی و مقاومتی بتن قبل از سخت شدن (عواملی چون روانی، غلظت، چگالی ویژه، زمان گیرش و …) و بعد از آن (مانند مقاومت کششی و فشاری، انعطاف پذیری، وزن، ضریب انتقال حرارت، نفوذپذیری و…) میپردازیم.

سیمان (Cement):

سیمان پرتلند، یک سیمان هیدرولیکی است. بدین معنا که وقتی در نسبتهای مناسب با آب مخلوط میشود، در زیر آب و همچنین در هوا سخت میگردد. نام این ماده چسبنده از تشابه ظاهری آن در حالت سختشده با سنگ پرتلند انگلیسی منشأ گرفته است. این نوع سنگ در اوایل قرن نوزدهم همزمان با ساخت اولین نوع سیمان پرتلند در بسیاری از ساختمانها مورد استفاده قرار گرفته است. به علاوه سیمانهای مخلوط پرتلند – پوزولان و پرتلند – سرباره نیز از طریق آمیختن خاکستر بادی، پوزولانها یا سرباره با کلینکر سیمان پرتلند تولید می شود.

تولید:

ساخت:

مواد خام: اجزای اصلی سیمان پرتلند عبارتند از:

الف) مصالح پُر آهک از قبیل سنگ آهک، صدفهای دریایی، مارل و گچ که ترکیبات آهکی را فراهم میکنند.

ب) رس، شیل تخته سنگ، خاکستر بادی یا ماسه برای تأمین سیلیس و آلومین.

ج) سنگ معدنی آهن، پوسته اکسیدی

[۱]

، یا مصالح مشابه جهت تأمین آهن یا ترکیبات آهندار.

تعداد مواد خام مورد نیاز در هر کارخانه بستگی به ترکیبات شیمیایی این مواد و انواع سیمانی که تولید میشود، دارد. یک نمونه از مخلوط مواد خام میتواند به گونهای باشد که کلینکر پس از سوختن تقریباً از ۶۵ درصد CaO و ۲۱ درصد و ۵ درصد و ۳ درصدو مقادیر کمتر از ترکیبات فرعی تشکیل شده باشد. جهت حصول مخلوط یکنواخت و مناسب، مواد خام دائماً نمونه برداری و آزمایش شده و تصمیمات لازم بر روی نسبتهای مواد در حین اختلاط به عمل میآید.

ترکیبات سیمان:

آنالیز شیمیایی: سیمان پرتلند را نمیتوان توسط یک فرمول شیمیایی بیان نمود. زیرا یک مخلوط پیچیده از چهار ترکیب اصلی و تعدادی ترکیبات فرعی است، که در جدول ۱-۱ ارائه شدهاند. چهار ترکیب اصلی به نام ترکیبات بوگ

[۲]

وجود دارد که از آنالیز اکسیدی سیمان پرتلند محاسبه میگردند. فرمولهای شیمیایی و بیان اختصاری مربوط به این ترکیبات به شرح زیر است:

- سه کلسیم آلومینات

- چهار کلسیم آلومینو فریت

این ترکیبات یا فازها از نظر شیمیایی ترکیباتی حقیقی نیستند. ولی نسبتهای مربوط به آنها اطلاعات با ارزشی را برای پیشبینی خواص سیمان فراهم میسازد. توسعهی مقاومت سیمان اساساً بستگی به مقادیر و دارد که حدوداً ۷۵ درصد سیمان را تشکیل میدهند. به سرعت سخت شده و تاثیر اساسی بر روی زمان گیرش و مقاومت سنین اولیه دارد. بنابر این درصد بالای باعث مقاومت اولیه زیاد و حرارت هیدراتاسیون بیشتر میگردد. از طرف دیگر، کندتر هیدراته شده و در مقاومت بعد از ۷ روز مشارکت دارد. در مقاومت اولیه و حرارت هیدراتاسیون بالا مؤثر بوده ولی باعث بروز خواص نامطلوبی در بتن از جمله مقاومت ضعیف در مقابل سولفاتها و افزایش تغییر حجم میگردد. استفاده از اکسید آهن بیشتر در کوره مواد خام به کاهش مقدار کمک میکند ولی منجر به تشکیل میشود که به مثابه یک پُرکننده با مقاومت کم یا بدون مقاومت عمل می نماید. اما این ترکیب به عنوان روانساز برای کاهش دمای کلینکر مورد نیاز است.

خواص فیزیکی سیمان:

ریزی: ذرات سیمان را به علت ریز بودنشان نمیتوان توسط الک ها تعیین مشخصات نمود. بنابر این روش های دیگری برای اندازه گیری اندازه ذرات مورد نیاز است. اکثر روش های معمول، سطح مخصوص ذرات را با فرض کروی بودن آن ها تعیین می کنند. (ذرات به طور واقعی در زیر میکروسکوپ شبیه سنگ شکسته هستند). سطح مخصوص بر حسب متر مربع بر هر کیلو گرم سیمان بیان می شود.

روش کنونی استاندارد ASTM روش نفوذ هوای بلین

[۳]

است.

این روش بر اساس میزان جریان هوای عبوری از میان یک بستر آماده از سیمان در سلول دستگاه می باشد. میزان جریان تابعی از اندازه و تعداد منافذ است که به اندازه ذرات بستگی دارد. بعضی از تحلیل گر های اتوماتیک، توزیع اندازه ذرات را از ۱/۰ تا ۹۰ میکرون اندازه گیری نموده اند. نتایج حاصله از روش های مختلف قابل مقایسه نیستند. اما برای کار تحقیقاتی مناسب هستند.

ریزی سیمان بر روی ویژگی های کسب مقاومت خصوصاً تا سن ۷ روزه تأثیر می گذارد. به همین سبب سیمان نوعIII نسبت به انواع دیگر تا حصول ریزی بیشتر آسیاب می شود. گرچه استاندارد ASTM حد اقل ریزی را مشخص می نمایند، اکثر سیمان ها حدود ۲۰ تا ۴۰ درصد از این حد اقل تجاوز می نمایند. برخی مشتریان حد بالا تری را برای ریزی مشخص می کنند تا انقباض ناشی از خشک شدن بتن را حد اقل سازند.

مقاومت: استاندارد های رایج به منظور آزمایش های مقاومت فشاری، نمونه های مکعبی ملات به ابعاد ۵ سانتی متر با نسبت آب به سیمان ۴۸۵/۰ را مورد استفاده قرار می دهند. ملات آزمایش از یک قسمت سیمان و ۷۵/۲ قسمت ماسه دانه بندی شده استاندارد به همراه آب تشکیل می شود. مقایسه توسعه مقاومت پنج نوع سیمان پرتلند مطابق جدول زیر می باشد. در این جدول مقاومت سیمان نوعI در هر سن مورد نظر ۱۰۰% در نظر گرفته شده است.

سرعت سخت شدن سیمان بستگی به خواص فیزیکی و شیمیایی آن و شرایط عملآوری از جمله درجه حرارت و رطوبت دوره عملآوردن دارد. بر مبنای تأثیر آب بر روی تخلخل خمیر، نسبت آب به سیمان بر روی مقدار مقاومت نهایی اثر میگذارد. بالا بودن نسبت آب به سیمان باعث تولید خمیر با تخلخل زیاد و مقاومت کم میگردد.

سلامت: آهک زیاد یا اکسید منیزیم اضافی در سیمان، انبساط نهایی و از همپاشیدگی بتن ساختهشده با آن سیمان را به دنبال دارد. سلامت توسط آزمایش نمونههای سیمان خالص به ابعاد ۲۵*۵/۲*۵/۲ سانتیمتر در اتوکلاو تحت فشار بخار به میزان ۱/۲ مگاپاسکال به مدت ۴ ساعت اندازهگیری میشود. استاندارد ASTM افزایش طول نمونه را به ۸/۰ درصد محدود مینماید. استانداردهای موجود مقدار اکسید منیزیم را به ۶ درصد محدود میکنند.

چسبندگی: گاهی مصرفکنندگان سیمان زیاد با مسئله سفت شدن سیمان و از دست دادن حالت پودری آن مواجه میشوند. این نوع چسبندگی یا اصطلاحاً «کلوخه شدن سیمان» بر روی خواص بتن ساخته شده اثری ندارد. معمولاً این امر ناشی از رطوبت، نامناسب بودن وسایل حمل و نقل یا قرار داشتن سیمان در یک محل ثابت در مدت طولانی بدون جابجا کردن آن میباشد.

کلوخه شدن سیمان ممکن است در ماشینهای خط آهن یا ته کامیونهای حمل که ارتعاش حاصله از حرکت، هوای پیرامون ذرات سیمان را جابجا میکند، اتفاق افتد. وضعیت مشابهی در سیلوهای ذخیره میتواند رخ دهد. معمولاً استفاده از روش پرتاب هوا سیمان را به اندازه کافی نرم خواهد کرد. گاهی اوقات حتی نیاز به افزایش فشار هوا به ۰۲۸/۰ تا ۰۵۶/۰ مگاپاسکال میباشد. استفاده از مواد کمکی در آسیاب سیمان مسئله کلوخهشدگی را به طور جدی کاهش میدهد. سیستمهای هوادار مدرن با جمعکنندههای آب-بخار، ویبراتورهای انباری مناسب و انبارها و سیلوهای درست طراحی شده کمتر با این مسئله مواجه بودهاند. انبارهای گرد با انتهای پایینی مخروطیشکل بسیار بهتر از انبارهای مربعی یا مستطیلی با انتهای هرمیشکل هستند.

وقتی سیمان به مدت طولانی در انبار بماند، کلوخهشدگی میتواند اتفاق افتد (البته عموماً در کیسههای سیمان و به ندرت در سیمان فلّهای). این امر ناشی از کمبود هوا، هیدراتاسیون سطحی سیمان توسط بخار جذبشده و کربناتاسیون میباشد. در هوای مرطوب با قرار دادن یک لایه پلاستیکی بین لایههای کاغذی کیسههای سیمان این مسئله تا حدی تعدیل میگردد. به هر حال کیسهها باید در فواصل زمانی مناسب جابهجا و نسبت به حالت قبلی چرخانده شوند. در هوای مرطوب مسایل مورد بحث بعد از ۶ تا ۸ هفته میتواند اتفاق افتد.

انواع سیمان:

پنج نوع سیمان پرتلند بر اساس ASTM C150، هشت نوع سیمان هیدرولیکی مخلوط شده بر اساس ASTM C595 ، سه نوع سیمان بنایی بر اساس ASTM C91، دو نوع سیمان پلاستیک، سه نوع سیمان انبساطی و تعدادی سیمان های مخلوط با پرتلند ویژه برای بلوک، لوله و سایر کاربردها وجود دارند. تعدادی سیمانهای زودگیر و زود سختشونده نیز امروزه در دسترس هستند که با مشخصات C595 مطابقت دارند. به علاوه، سیمانهای پُر آلومینیوم و منیزیم یا سیمانهای سورل[۱] نیز وجود دارند. برخی سیمانها در بازارهای منطقهای محدودی در دسترس هستند، ولی انواع I، II، III معمولاً در تمامی بازارها موجود و قابل دستیابیاند. بسیاری از سیمانهای نوع I و II مشخصات هر دو نوع را ارضا مینمایند. بعضی از سیمانهای نوع II ویژگیهای اجرایی نوع V را دارا هستند. ترکیبات شیمیایی زیر به عنوان نمونه بیانگر مقایسه بین انواع سیمان پرتلند میباشد. البته مقادیر واقعی ترکیبات مربوط به هر سازنده با مقادیر نمونهی آورده شده در جدول زیر قدری تفاوت دارند.

تعدادی از انواع سیمانهای پرتلند استاندارد به شرح ذیل میباشند:

نوع I ، سیمان معمولی (ASTM C150): این نوع عموماً استفاده میشود مگر اینکه مشخصاً نوع دیگری ذکر شده باشد. غالباً مشخصات نوع II را ارضاء مینماید.

نوع II ، مقاومت متوسط در مقابل سولفات ( ASTM C150اصلاح شده): برای مواردی که حرارت هیدراتاسیون متوسط مطرح باشد. حداکثر C3A به میزان ۸ درصد است. این نوع سیمان برای بتن در مجاورت آب دریا استفاده میشود.

نوع III ، زود سختشونده (ASTM C150): این سیمان بیشتر آسیاب شده و دارای درصدهای بالاتر C3A و C3S است. مقاومت فشاری ۳ و ۷ روزه بتن ساخته شده با این نوع سیمان به ترتیب با مقاومتهای ۷ روزه و ۲۸ روزه بتن ساخته شده با انواع I و II تقریاً معادل است. ولی مقاومت نهایی حدوداً برابر با کمتر از دو نوع دیگر می باشد.

نوع IV ، کمحرارت (ASTM C150): درصدهای C2S و C4AF نسبتاً بالاست. در حالی که درصدهای C3A و C3S پایین است. حرارت هیدراتاسیون نسبت به سایر انواع کمتر است و کندتر توسعه مییابد. روند کسب مقاومت خیلی کندتر است. این نوع سیمان در سازههای بتنی حجیم با نسبتهای پایین سطح به حجم استفاده شده و فقط در صورت سفارش خاص برای تناژهای خیلی زیاد و مدت طولانی مصرف قابل تأمین است. این سیمان نسبت به سایر انواع، مدت طولانیتری برای عملآوری نیاز دارد.

نوع V ، ضد سولفات (ASTM C150): این سیمان مقدار خیلی کمی C3A دارد (%۵ ≥). به جای این معیار میتوان یک حد جایگزین با استفاده از مشخصات C452 برای C4AF+ C3A تعیین نمود. این نوع سیمان برای بتنهای در مجاورت سولفاتهای قلیایی خاک، سولفاتهای آبهای زیرزمینی، و آب دریا استفاده میشود. معمولاً کارخانههای زیادی این سیمان را عرضه میکنند ولی امکان دارد سفارشهای مخصوص نیز مورد نیاز باشد.

انواع IA ، IIA ، IIIA ، هوادار (ASTM C150): این سه نوع سیمان از نظر ترکیب شبیه سیمانهای نوع I ، II و III بوده به جز اینکه در حین ساخت یک ماده افزودنی حباب هوازا با آنها مخلوط شده است. البته برای تأمین حباب هوا در بتن روش ضعیفی است و نمیتوان سایر عوامل مؤثر بر روی حباب هوا در بتن را با آن تغییر داد. این نوع سیمانها معمولاً فقط در امریکای شرقی یافت میشوند.

سیمانهای مخلوط (ASTM C595): این سیمانها شامل مخلوط آسیاب شده کلینکر و خاکستر بادی، پوزولان طبیعی یا کلیسنهشده و یا سرباره با درصدهای مشخص میباشد. آنها همچنین ممکن است شامل مخلوطهای آهک سرباره و آهک پوزولان باشند. این سیمانها عموماً ولی نه الزاماً باعث افزایش مقاومت در مقابل واکنش قلیایی سنگدانهها، حمله سولفاتی و آب دریا میشوند ولی نیاز به عملآوری طولانیتر دارند و مقاومت اندکی در مقابل آسیب ناشی از یخ زدن و آب شدن و نمکهای یخ زدا نشان میدهند. آزادسازی حرارت توسط آنها کمتر بوده، ممکن است کسب مقاومت کندتری به خصوص در دمااهای پایین داشته باشند.

سیمان بنایی (ASTM C91): این نوع سیمان در انواع N، S و M تولید میشود. نوع M بیشترین مقاومت را برای ملاتهای بنایی ایجاد میکند و برای پلاستر نیز مورد استفاده قرار میگیرد. این نوع معمولاً دارای سنگ آهک مخلوطشده ریزدانه و روانکننده حباب هوازا نیز هست.

سیمان سفید (ASTM C150): این نوع سیمان با مشخصات I و III مطابقت دارد. برای تولید آن از مواد خام دارای آهن و منگنز کم و روش سرد کردن مخصوص استفاده میشود. تا رنگ سفید خالص برای آن حاصل شود.

سیمان پلاستیک: سیمان پلاستیک از آسیاب کردن یک عامل روانکننده معدنی با کلینکر سیمان پرتلند که با مشخصات نوع I و II استاندارد ASTM مطابقت داشته باشد، حاصل میگردد. آییننامه UBC استفاده از عوامل روانکننده را حداکثر تا ۱۲ درصد کل حجم مجاز میداند. سیمان پلاستیک الزامات مذکور در C150 به جز باقیمانده غیر محلول، حباب هوا و مواد افزودنی بعدی برای کلینسهسازی به علاوه مقررات خاص UBCرا برآورده میسازد. سیمان پلاستیک برای پلاسترهای سیمان پرتلند و اندود گچ و سیمان به کار میرود و به دلیل مقدار زیاد هوای ایجاد شده برای بتن توصیه نمیگردد.

سیمان چاه نفت (استاندارد API 10): این نوع سیمان شامل چندین گروه بوده و به گونهای طراحی شده که شرایط دما و فشار بالای ایجاد شده در تزریق چاه نفت را جوابگو باشد. این سیمان دوغاب با لزجت کم و گیرش کند ایجاد میکند که به منظور سهولت فشار پمپاژ در چاههای عمیق تا حد ممکن روان باقی بماند. مقدار کمی C3A دارد، درشتدانه است و نمیتواند شامل مواد کمکی برای آسیاب کردن باشد.

سیمان منبسطشونده انواع S، K و M: این نوع سیمانها برای جاوگیری از انقباض بتن و به حداقل رساندن ترکخوردگی استفاده میشود. مقاومت آنها در مقابل سولفاتها کم است و فقط بر اساس سفارش تولید میگردد.

سیمان پُرآلومینیوم: این نوع سیمان به جای سیلیکاتهای کلسیم دارای آلومیناتهای کلسیم است. مقاومت اولیه زیادی دارد (۲۴ ساعت) و دارای خواص نسوز است. اگر بتن ساختهشده با این نوع سیمان در طول ۲۴ ساعت پس از مخلوط کردن و ریختن سرد نگه داشته نشود،۴۰ درصد تنزل مقاومت در یک دوره ۶ ماهه خشک شدن میتواند حادث شود.

سیمان نسوز: این نوع سیمانها از ترکیبات حاوی آلومین تشکیل شدهاند .این سیمانها به سیمانهای آلومینی یا آلومینات کلسیمی معروفاند . این سیمانها دارای گریدهای مختلفی بوده و به عنوان ماده نسوز و با درصد خلوص بالا در صنایع حرارتی به کار میروند.

سیمان پرتلند ضد آب: این سیمان به رنگ سفید، خاکستری تولید میشود و انتقال مویینه آب تحت فشار ناچیز یا بدون فشار را کاهش میدهد ولی جلوی انتقال بخار آب را نمیگیرد.

سیمانهای با گیرش تنظیمشده: این نوع سیمان به گونهای کنترل و ساخته میشود که بتواند بتنی با زمانهای گیرش از چند دقیقه تا یک ساعت تولید کند.

سیمانهای رنگی: این سیمانها بیشتر جنبه تزئینی و آرایشی دارند و در نماسازی سیمانی و تولید بتن نمادار به مصرف میرسند.

آب (Water)

کیفیت

آب

در بتن از آن جهت حائز اهمیت است که ناخالصیهای موجود در آن ممکن است در گیرش سیمان اثر گذاشته و اختلالاتی به وجود آورند. همچنین آب نامناسب ممکن است روی

مقاومت بتن

اثر نامطلوب گذاشته و سبب بروز لکههایی در سطح بتن و حتی

زنگ زدن

آرماتور

بشود. در اکثر

اختلاطها

آب مناسب برای بتن آبی است که برای نوشیدن مناسب باشد. مواد جامد چنین آبی به ندرت بیش از ۲۰۰۰ قسمت در میلیون

[۲]

خواهد بود به طور معمول کمتر از ppm ۱۰۰۰ میباشد. این مقدار به ازای نسبت آب به سیمان ۵/۰ معادل ۰۵/۰ وزن سیمان میباشد. معیار قابل

آشامیدن

بودن آب برای اختلاط مطلق نیست و ممکن است یک آب اشامیدنی به جهت داشتن درصد بالایی از

یونهای

سدیم

و

پتاسیم

که خطر واکنش قلیایی دانههای سنگی را به همراه دارد، برای بتنسازی مناسب نباشد. به عنوان یک قاعده کلی هر آبی که ph

(درجه اسیدیته)

آن بین ۶ الی ۸ بوده و طعم شوری نداشته باشد میتواند برای بتن مصرف شود. رنگ تیره و بو لزوما وجود مواد مضر در آب را به اثبات نمیرساند.

مقدار آب مصرفی

مقدار آب مصرفی در داخل بتن بسیار با اهمیت است. به منظور تکمیل فرایند واکنش سیمان با آب مقدار مشخصی آب مورد نیاز است. در صورتی که این مقدار کمتر از آن حد باشد قسمتی از سیمان برای واکنش آب کافی دریافت نمیکند و واکنش نداده باقی میماند. در صورتی که بیش از مقدار مورد نیاز آب به مخلوط بتن اضافه شود پس از تکمیل واکنش، مقداری آب به صورت آزاد در داخل بتن باقی میماند که پس از سخت شدن بتن باعث پوکی آن و نتیجتا کاهش مقاومت خواهد شد. به همین دلیل دقت در مصرف نکردن آب زیاد در داخل بتن به منظور حصول مقاومت بالا ضروری است.

مقدار آب لازم برای تکمیل واکنش به صورت پارامتر نسبت آب به سیمان تعریف میشود. این نسبت برای سیمان پرتلند معمولی حدود ۲۵ درصد است. با این مقدار آب بتن فاقد کارایی لازم خواهد بود و معمولا نسبت آب به سیمان مورد استفاده در کارگاههای ساختمانی بیش از این مقدار است. در تعیین نسبت اختلاط بتن پارامتری لحاظ میشود که مقدار رطوبت سنگدانهها را نیز قبل از افزودن آب به بتن لحاظ میکند که در تعیین مقدار آب مورد نیاز حائز اهمیت است. این رطوبت اضافی (یا کمبود رطوبت) مقدار رطوبت مازاد (کمبود رطوبت) سنگدانهها از حالت اشباع با سطح خشک SSD[3]است

عملآوری

به دلیل تبخیر قسمتی از آب مورد نیاز قبل از تکمیل واکنش بین آب و سیمان (که چندین روز طول میکشد) قسمتی از سیمان موجود در مخلوط بتن واکنش نداده باقی میماند. پس از بتنریزی باید بلافاصله توجه لازم به فرایند عملآوری معطوف گردد. عملآوری عبارت است از حفظ رطوبت بتن تا زمانی که واکنش بین سیمان و آب تکمیل شود. این عمل میتواند به وسیله عایقکاری موقت، پاشش آب یا تولید بخار صورت گیرد. از دیدگاه عملی، حفظ رطوبت بتن برای ۷ روز توصیه میشود. در شرایطی که این کار ممکن نباشد حداقل زمان عملآوری بتن نباید کمتر از ۲ روز باشد.

سنگدانهها (Aggregates)

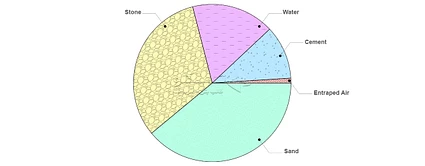

تقریباً سهچهارم حجم بتن متعارف را سنگدانهها تشکیل میدهند که شامل مصالحی نظیر شن، ماسه، سنگ شکسته یا روباره آهنگدازی سردشده در هوا میباشند. بدیهی است ماده متشکلهای که چنین درصد بزرگی از بتن را تشکیل میدهد، باید در خواص بتن تازه و سختشده داشته باشد. به علاوه، به منظور حصول خصوصیات ویژه نظیر سبکی، عایق حرارتی یا پرتوگیری غالباً از سنگدانههایی که به صورت ویژه برای ایجاد این خواص در بتن ساخته شدهاند، استفاده میشود. دانههای سنگی طبیعی معمولا بوسیله

هوازدگی

و

فرسایش

و یا به طور مصنوعی با خردکردن سنگهای مادر تشکیل میشوند.

نقش سنگدانهها:

سنگدانهها در بتن تازه (خمیری):

هنگامی که بتن تازه مخلوط میشود، سنگدانهها در حقیقت در خمیر متشکل از سیمان، آب و حباب هوا معلق هستند. چگونگی رفتار این مخلوط معلق (یعنی بتن خمیری و تازه)، مانند سهولت ریختن بتن بدون ایجاد جداشدگی که منجر به کرمو شدگی یا عریان شدن ماسهها میگردد، به طور جدی تحت تاثیر انتخاب مقدار، نوع و دانهبندی سنگدانههای درشت و ریز لازم است تا قابلیت حمل، شکلپذیری و عدم جداشدگی (که همه با عنوان کارایی بیان میشوند) حاصل میگردد. هدف از تعیین نسبتهای اختلاط بتن دستیابی به رفتار بهینه اجزای بتن تازه و سختشده است.

سنگدانهها در بتن سختشده:

سنگدانهها در بسیاری از ویژگیهای بتن سختشده، دخیل هستند. خمیر چسبانندهای که مقاومت کسب میکند و بتن را یکپارچه نگه میدارد، حاصل ترکیب شیمیایی آب اختلاط و سیمان میباشد و جزء متشکله اصلی بتن است. این خمیر سختشده متشکل از سیمان، آب و حباب هوا به تنهایی به عنوان ماده ساختمانی (جدای از قیمت زیاد آن) بسیار نامطلوب میباشد. چنانچه خمیر با میزان آب بتنهای متوسط مورد استفاده قرار گیرد، بایستی ۲۵ تا ۳۴ کیسه سیمان در هر متر مکعب مصرف شود که حاکی از پر هزینه بودن آن میباشد. پس از سخت شدن اولیه خمیر و به هنگام خشک شدن، جمعشدگی شدیدی اتفاق میافتد (مگر اینکه خمیر به وسیله سنگدانهها احاطه شده باشد). سطوح خارجی خمیر بر اثر تبخیر سطحی زودتر خشک میشوند و اختلاف میزان جمعشدگی سطوح خارجی و قسمتهای داخلی غالباً منجر به ترک خوردگی میگردد. با حضور سنگدانهها سطح تماس وسیعی برای چسبیدن سطوح خمیر و سنگدانه فراهم میشود. سختی سنگدانهها موجب کاهش قابل ملاحظه تغییر حجم بتن میگردد.

با میزان سنگدانه معمول که حدود ۷۵% حجم مطابق بتن است، جمعشدگی بتن تنها یکدهم جمعشدگی خمیر میباشد. لذا استفاده از سنگدانه نه تنها اقتصادی است بلکه ضروری نیز میباشد.

در بعضی موارد، دوغابهای سیمان که حاوی سنگدانه نیستند یا مقدار آن اندک است، در کارهای زیرزمینی که امکان خشکشدن وجود دارد، نظیر دوغابریزی اطراف فولادهای پیشتنیدگی در اعضای پیشتنیده پسکشیده از مواد منبسطشونده برای جبران جمعشدگی استفاده میشود.

در نتیجه سنگدانهها نقش پرکننده ندارند که برای کاهش خمیر گرانقیمت سیمان و آب و اقتصادیتر کردن بتن مورد استفاده قرار میگیرند. عامل اقتصاد مهم است، لیکن دستیابی به کارایی مناسب در بتن تازه، به انتخاب صحیح سنگدانهها بستگی دارد. این انتخاب همچنین بر خواص بسیار مهم بتن سختشده نظیر پایداری حجمی، وزن واحد حجم، مقاومت در برابر شرایط مخرّب محیطی، مقاومت، خواص حرارتی و لغزندگی رویه بتنی تأثیر میگذارد.

اندازه دانههای سنگی:

بتن عموما از سنگدانههایی به اندازههای مختلف که حداکثر قطرآن بین ۱۰ میلیمتر و۵۰ میلیمتر میباشد ساخته میشود. به طور متوسط از سنگدانههایی با قطر ۲۰ میلیمتر استفاده میشود. توزیع اندازه ذرات به نام

دانه بندی سنگدانه

مرسوم است. به طور کلی دانههای با قطر بیشتر از چهار یا پنج میلیمتر به نام

شن

و کوچکتر از آن به نام ماسه نامگذاری شدهاند که این حد فاصل توسط

الک

۵ میلیمتری یا نمره چهار مشخص میگردد. حد پایین ماسه عموما ۰۷/۰ میلیمتر یا کمی کمتر میباشد. مواد با قطر بین ۰۶/۰ میلیمتر و ۰۲/۰ میلیمتر به نام

لای

(سیلت) و مواد ریزتر

رس

نامگذاری شدهاند. گل ماده نرمی است که شامل مقادیر نسبتا مساوی ماسه و لای و رس میباشد.

کانیهای مهم:

کانیهای مهم و متداول سنگدانهها در زمینه استفاده در بتن عبارتند از:

کانیهای سیلیسی

(

کوارتز

،

اوپال

،

کلسهدون

،

تریمیت

،

کریستوبالیت

)

فلدسپاتها

،

کانیهای میکا

،

کانیهای کربناتی

،

کانیهای سولفاتی

،

کانیهای سولفور آهن

،

کانیهای فرومنیزیم

،

کانیهای اکسیدآهن

،

زئولیتها

و کانیهای رس

طبقهبندی براساس شکل ظاهری:

در استاندارد ASTM سنگها از لحاظ شکل ظاهری به پنج گروه تقسیم شدهاند: کاملا گردگوشه، گردگوشه، نسبتا گردگوشه، نسبتا تیزگوشه و تیزگوشه. در استاندارد BS این نامگذاری به صورت: گردگوشه، بی شکل-بی نظم، پولکی، تیزگوشه، طویل، پولکی طویل میباشد.